軸承溫度傳感器選型指南:紅外溫度傳感器的核心參數與技術實踐

發布者:米科電磁流量計 發布時間:2025-07-30

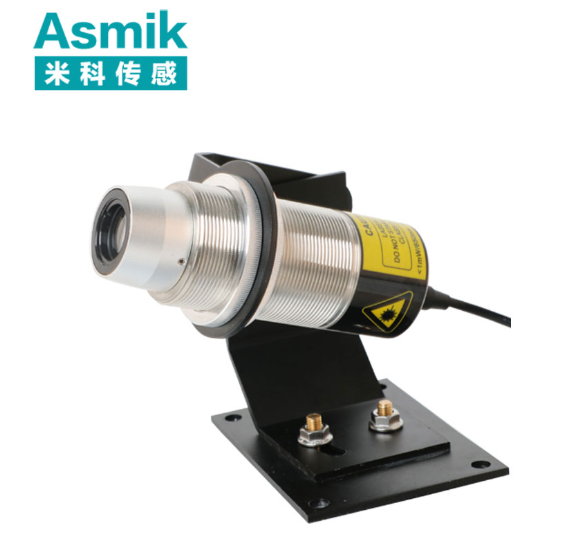

在工業設備監測、機械維護與能源管理領域,軸承溫度傳感器的選型直接關系到設備壽命與運行安全性。紅外溫度傳感器憑借非接觸式測量、響應速度快、適應高溫場景等優勢,成為軸承溫度監測的主流技術之一。其選型需綜合考慮量程、精度、環境適應性等多維度因素,若參數選擇不當,可能導致測量偏差超標或漏報故障。本文從紅外溫度傳感器的工作原理出發,系統梳理其選型要點,涵蓋量程、精度、安裝方式等核心參數,并結合電機、風機、齒輪箱等典型場景提供實用參考。

一、紅外溫度傳感器工作原理與典型應用場景

1.1 核心測量原理

紅外溫度傳感器通過檢測軸承表面輻射的紅外能量確定溫度,其原理基于普朗克黑體輻射定律:

E(λ,T)=λ52πhc2?⋅eλkThc?−11?

式中,E 為輻射能,λ 為波長,T 為絕對溫度,h、k、c 為物理常數。傳感器通過光學系統聚焦紅外輻射至探測器(如熱電堆或熱釋電元件),并將其轉換為電信號。

典型應用場景:

- 高速旋轉設備:如電機軸承、風機軸承,非接觸式測量避免磨損。

- 高溫環境:軋機、窯爐軸承溫度監測(200-1000℃)。

- 難以接觸場景:密封設備或危險區域軸承溫度監控。

某鋼鐵廠軋機軸承因未及時監測溫度導致抱軸事故,后加裝紅外傳感器并設定閾值報警,故障率降低80%。

二、核心參數選型:量程、精度與環境適應性

2.1 量程與測量范圍匹配

- 量程定義:傳感器需覆蓋軸承正常運行溫度與報警溫度。例如,電機軸承正常溫度為40-70℃,報警閾值通常設為85℃;軋機軸承運行溫度可能達150℃,報警閾值需設為180℃。

- 實際場景測算:根據設備類型與工況確定量程。某風電場風機軸承設計量程為-30-200℃,預留20%余量后選用量程-30-250℃的紅外傳感器。

- 超限保護:量程上限需高于報警閾值,避免高溫導致的傳感器損壞。某化工廠因量程選擇過小導致傳感器過載失效,后更換為寬量程型號解決。

2.2 精度與響應時間

- 精度要求:

- 一般場景:±2℃或±2%讀數,滿足設備維護需求。

- 高精度場景:±1℃或±1%讀數,適用于精密機械或能源計量。

某半導體廠因精度不足導致軸承過熱未被及時檢測,后更換為高精度紅外傳感器解決。

- 響應時間:需捕捉溫度突變(如潤滑失效導致的快速升溫)。工業場景推薦響應時間<500ms,特殊場景(如高速軸承)需<100ms。

某汽車測試臺因響應時間過長導致故障漏報,后更換為快速響應型號解決。

2.3 環境適應性

- 溫度范圍:傳感器自身需適應環境溫度。常規場景需-30-85℃,高溫場景(如軋機附近)需-30-120℃,配套冷卻裝置。某鋁廠因環境溫度超限導致傳感器漂移,后加裝風冷套件解決。

- 防護等級:常規場景需IP65防護,高粉塵或潮濕環境(如造紙車間)需提升至IP67。某礦山因防護不足導致光學鏡頭污染,后更換為IP67型號解決。

- 電磁兼容性:需通過IEC 61000-4-5標準,避免電機啟動時的電磁干擾。某電廠因干擾導致數據波動,后通過屏蔽電纜與接地優化解決。

三、安裝與調試:確保測量準確性的關鍵步驟

3.1 安裝位置優化

- 測溫點選擇:需對準軸承外圈或端蓋的熱輻射區域,避免冷卻風扇或潤滑油管的干擾。某風機因測溫點偏離導致數據偏低,后調整至軸承端蓋中心解決。

- 安裝距離:根據傳感器光學焦距確定,通常為50-500mm。某電機因安裝距離過遠導致信號衰減,后縮短至200mm解決。

- 視角控制:傳感器光軸需與軸承表面垂直,偏差角度需<5°,避免反射損失。某齒輪箱因安裝角度過大導致數據失真,后調整至垂直方向解決。

3.2 調試與校準步驟

- 初始校準:使用黑體輻射源(如300℃標準源)進行單點校準,修正探測器系數。某藥廠因未校準導致初始誤差超標,后通過專業校準服務解決。

- 環境適配校準:針對高溫或高濕場景,需配置溫度補償算法,修正環境輻射干擾。某鋼鐵廠因未補償環境溫度導致數據偏差,后通過算法升級解決。

- 通信測試:驗證4-20mA、RS485或無線通信功能,確保數據穩定傳輸至控制系統。某環保平臺因通信故障導致數據丟失,后通過更換屏蔽電纜解決。

四、維護與校準策略:延長設備壽命

4.1 日常維護要點

- 光學鏡頭清潔:定期用軟布或壓縮空氣清理鏡頭,避免灰塵或油污影響紅外輻射。某食品廠因油污覆蓋導致數據失真,后通過定期擦拭恢復精度。

- 環境監測:每季度檢查傳感器周圍環境(如溫度、粉塵濃度),及時清理或加裝防護裝置。某化工廠因粉塵堆積導致信號衰減,后加裝防塵罩解決。

- 固件升級:每半年檢查廠商官網,更新至最新固件以修復漏洞或優化算法。某環保企業因固件過舊導致通信故障,后通過升級解決。

4.2 校準與故障排查

- 定期校準:每1-2年進行一次實驗室校準,確保精度。某化工廠因長期未校準導致誤差累積,后通過專業校準服務解決。

- 故障診斷:通過自檢功能或上位機軟件排查無信號、誤差大等問題。某儲罐因電纜接觸不良導致無信號,后通過重新接線解決。

- 備件儲備:關鍵場景需儲備探測器、鏡頭等易損件,縮短故障修復時間。某核電站通過雙傳感器設計,將系統故障率從每年1起降至0。

五、特殊工況解決方案:針對性技術適配

5.1 高溫與高速場景

- 材質升級:傳感器外殼采用不銹鋼或哈氏合金,配套高溫光學窗口(如藍寶石玻璃)。某電廠測量軋機軸承時,因普通玻璃熔化導致失效,后更換為藍寶石窗口解決。

- 冷卻裝置:高溫場景需加裝水冷或風冷套件,避免探測器過熱。某冶金企業測量高溫軸承時,因探測器溫度超限導致數據中斷,后更換為冷卻裝置解決。

5.2 低光照與強干擾場景

- 信號增強:采用高靈敏度探測器與窄帶濾光片,抑制背景輻射干擾。某礦廠測量低光照軸承時,因環境輻射導致信號噪聲,后通過濾光片優化解決。

- 電磁屏蔽:在強電磁干擾場景(如變頻器附近),需加裝金屬屏蔽罩并接地。某汽車廠因干擾導致數據波動,后通過屏蔽優化解決。

5.3 腐蝕性與易燃易爆場景

- 防爆認證:易燃易爆場景需Exd IICT6防爆等級,配套本安型電路設計。某油氣田因未選用防爆傳感器導致爆炸風險,后通過增設防爆裝置解決。

- 耐蝕材料:傳感器外殼與光學窗口采用鈦合金或PTFE涂層,適應腐蝕性環境(如氯氣、酸性氣體)。某電鍍廠因普通不銹鋼腐蝕,后更換為鈦合金外殼解決。

六、選型決策樹:從需求到方案的快速映射

- 明確軸承工況(溫度范圍、轉速、環境條件);

- 確定傳感器類型(紅外或其他類型);

- 匹配核心參數(量程、精度、響應時間、環境適應性);

- 評估安裝條件(空間限制、測溫點位置);

- 制定維護計劃(校準周期、備件儲備、固件升級)。

通過此流程,可系統規避選型風險,確保紅外溫度傳感器在復雜工況下長期穩定運行。工程實踐表明,遵循上述原則選型的設備,其測量精度可穩定在±1.5℃以內,維護成本降低40%以上。未來,隨著紅外探測技術與智能算法的發展,紅外溫度傳感器將在更多高精度、高動態范圍的軸承監測場景中發揮關鍵作用,為工業設備健康管理提供更可靠的技術支持。

- 上一篇:返回列表

- 下一篇:渦輪流量計選型指南:工業場景中的核心參數與技術實踐